如何做好儀表預防性檢修管理

魏劍萍 中國石化鎮海煉化分公司

摘要:現階段,中國石化的主要煉化裝置要求實現以四年為一個周期進行檢修的目標,檢修期間改造任務重、檢修時間短及檢修隊伍分包多等因素已成為影響檢修質量的瓶頸。在此,通過分析日常出現的儀表故障頻率和由此帶來的裝置運行風險,重點探討了儀表大檢修期間的預防性檢修策略的制訂。

關鍵詞:儀表故障 預防性檢修 故障頻率 運行風險 檢修策略

儀表是裝置穩定可靠運行的保障。為了保證儀表設備可靠運行并延長其使用壽命,各煉化廠都或多或少制訂了一些與儀表設備維護保養有關的規定,這些規定大部分是基于經驗,或基于一段時間內發生的故障現象而采取的有針對性的預防性措施。現階段,中國石化的主要煉化裝置要求實現以四年為一個周期進行檢修的目標,檢修期間改造任務重、檢修時間短、檢修隊伍分包多等因素已成為影響檢修質量的瓶頸。

隨著帶有故障自診斷功能的智能儀表的逐步應用,使得儀表故障的預知性檢修多了一種技術手段,特別是DCS故障自診斷技術的普遍應用,極大減少了由于DCS故障而導致的非計劃停工事故。但現場儀表或回路的中間回路環節大部分不具備這種故障自診斷功能,統計表明,日常不易引起注意的輔助儀表,恰恰是導致裝置跳車事故的主要因素,通過分析日常出現的儀表故障頻率和由此帶來的裝置運行風險,可以在裝置大檢修期間,針對各類儀表采取科學有效的預防性檢修策略。

1.儀表故障類型

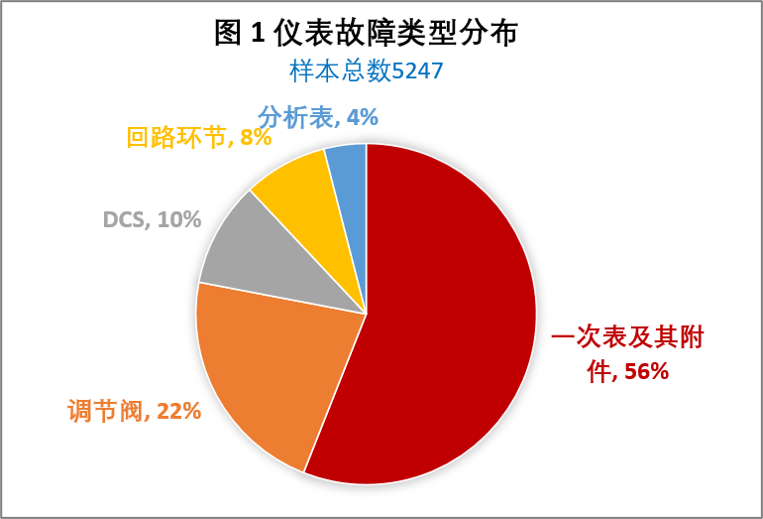

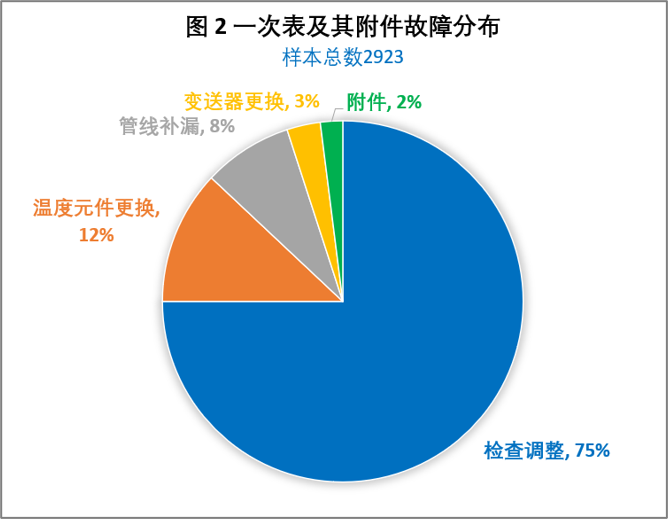

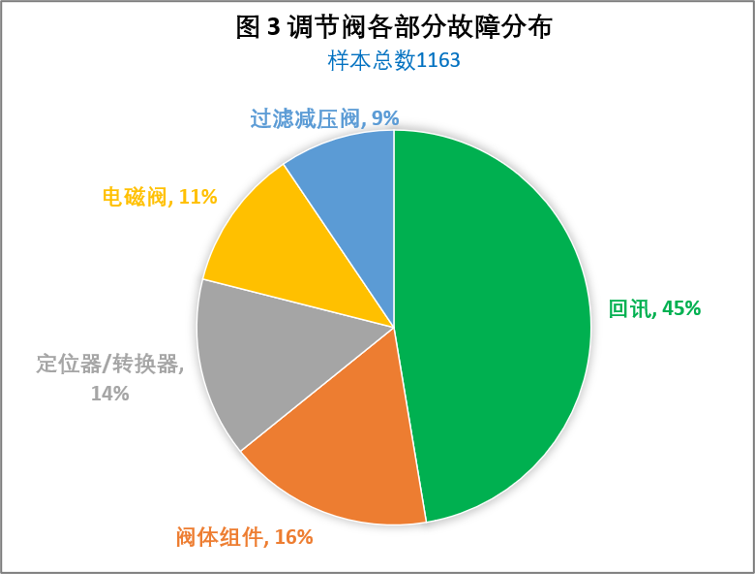

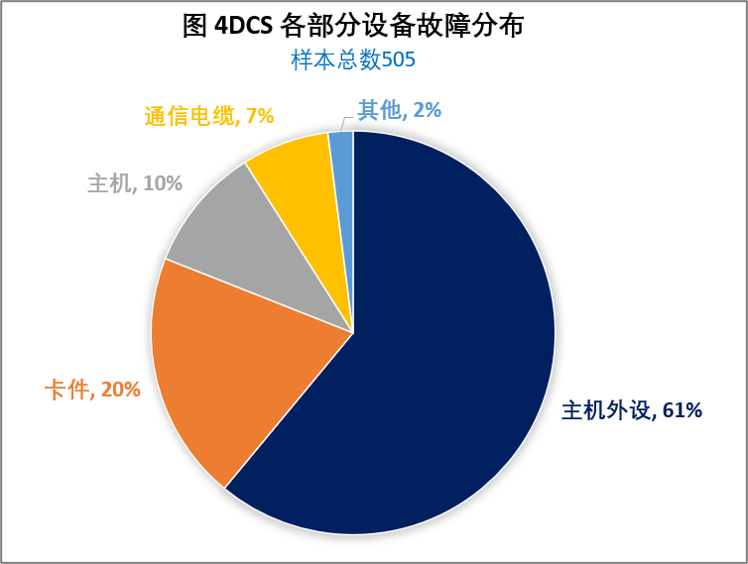

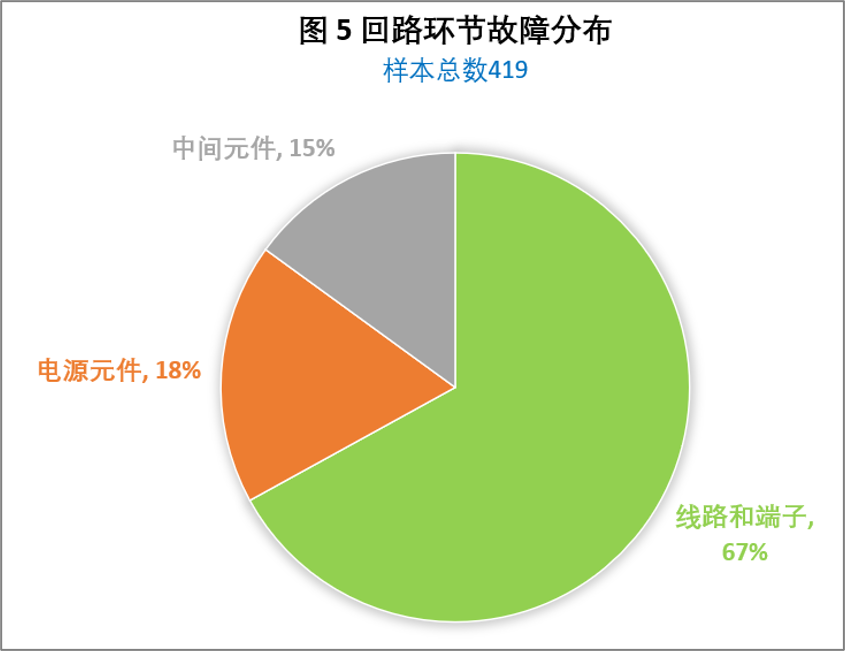

目前,中石化各企業普遍使用的是書面作業票,通過人工統計企業幾十甚至上百套裝置的各類大大小小的儀表故障幾乎不可能。值得推廣的是,已經有個別大型石化企業在前幾年就已經采用了先進的電子作業票系統,這使得科學系統地統計并分析儀表故障的種類和頻率成為可能。圖1~5是利用電子作業票系統統計的某大型企業從2014年1月到2015年7月期間的儀表故障數據(注:數據已剔除了非故障的作業次數,如配合改造項目以及檢查無問題的作業次數)。圖1中的統計數據表明,儀表故障排名依次為:一次表及其附件、調節閥、操作站、回路環節、分析表。圖2~5則進一步說明了圖1各部分的組成和故障比例。

由圖2可見,一次表的檢查調整是日常儀表故障處理的主要工作,占全部故障處理作業的56%。在石化企業,該作業的頻率受工況影響較大,也與操作習慣有關———有時操作工習慣于依賴儀表工的檢查結果以做出正確判斷。檢查調整作業的主要內容是變送器回零檢查、打沖洗油及排放等,這種作業對裝置的安全運行并不構成大的威脅,但排名第二的引壓管或伴熱管的管線補焊堵漏則應引起重視,引壓管泄漏會導致煉油廠廣泛存在的H2S介質的泄漏,嚴重時會導致人員傷亡;而伴熱管泄漏本身雖然沒有大的危險性,但由于補焊需要動火,對運行著的裝置會帶來嚴重的運行安全風險。

調節閥的運行效果,直接影響到裝置運行的平穩。由圖1可以看出,調節閥的故障占總儀表故障率的約1/5,而調節閥附件的故障又在其中占了大部分比例,有文獻指出煉油廠加氫裂化裝置的調節閥附件故障占了該裝置調節閥總故障的33.6%。若統計數據擴大到石化廠的全部裝置,特別是包含油品儲運裝置的氣缸閘閥時,這個數據就遠不止如此了,從圖3可以發現,回訊故障能占到調節閥總故障量的45%。由于多數回訊并不參與聯鎖,回訊故障對裝置的平穩運行威脅并不大。閥體組件故障是構成調節閥故障的第二大因素,在大檢修時,各個煉化企業都會把調節閥檢修列入重點關注對象,但通過檢修來降低調節閥故障率的手段并不多,原因是對于既有閥門,除非對閥門本體進行改進或者改變工藝,否則很難保證閥門不再在下個周期再次出現問題。從歷年來中石化各企業通報的事故分析,閥門本體問題造成跳車的次數也鮮有發生。需要引起注意的是閥門附件問題,定位器和電磁閥故障占了調節閥故障總數的25%,定位器故障往往會造成裝置波動甚至跳車;而電磁閥則是近幾年來中石化各企業裝置發生誤跳車的主要因素,電磁閥故障會直接關閉或打開聯鎖閥,從而導致誤跳車,有時電磁閥也會導致聯鎖拒動,從而帶來更大危害。定位器和電磁閥的故障除了自身的問題外,在實踐中還發現,它們的故障還與接線盒進水、儀表空氣不干凈等因素有關。過濾減壓閥可能是目前大部分煉化企業尚未引起高度重視的一個元件,雖然它本身故障直接導致的跳車次數比定位器或電磁閥的少得多,但可以肯定的是:定位器和電磁閥的故障相當一部分原因是氣源過濾器發揮不了正常作用進而導致空氣不潔造成的。

DCS故障名列全部儀表故障的第三位(圖1),DCS故障的主要因素是主機及外設故障,其次是卡件問題。主機及外設故障對裝置運行的影響極小,很少會導致裝置波動或跳車,而卡件則由于冗余配置的關系,也很少發生由此造成的跳車,需要引起關注的是占比例最小的回路環節問題,雖然僅占7%,但是引起跳車的風險卻極大,從圖3可以看出,回路環節故障的三大因素分別是端子和線路問題、電源問題和中間元件(如報警設定器、安全柵、繼電器、保險絲及按鈕等)問題,這些都是容易忽略的“次要”儀表或附件。

綜上可見,造成裝置跳車或波動的主要因素是定位器、電磁閥、過濾減壓閥和回路環節。從施工安全來講,儀表管線的腐蝕治理也應是重點關注的對象。

2.預防性維修措施

煉化企業的預防性維修分為日常維護和停工期間檢修兩部分。日常預防性維修是通過定期保養工作計劃展開的,目前各煉化企業根據企業的特點,針對現場儀表或DCS系統,都在不同程度地開展預防性維護工作。但是對容易造成誤跳車或波動的定位器、電磁閥和過濾減壓閥,因為在日常很難開展預防性維護工作,所以需要在大檢修期間予以安排,而在減少回路環節儀表故障方面則也可以在日常做一些間接改善工作。

2.1 DCS機柜間空氣質量的治理

治理DCS機柜間的空氣質量是延長回路環節元件壽命的一個重要手段。現階段,很多煉化企業通過改造,把原先分散在裝置旁邊的小操作室撤并,建設成了集中中央操作室(CCR),同時現場機柜間通過兼并原先的小操作室也有所擴大。但現場機柜間的一個共性問題是密封效果很差,室外腐蝕性氣體很容易侵入,導致DCS配套的安全柵、繼電器及鈕子開關等附件氧化腐蝕加劇,實踐中常發現端子上有發黑現象。根據ANSI/ISA-71.04-1985關于空氣品質等級的劃分,室內的空氣等級可以分為4類,詳見表1室內空氣品質等級分類:

某煉化企業曾對其86個機柜進行過空氣腐蝕掛片檢測,其結果為:G1腐蝕等級62個,占總數的72%;G2腐蝕等級13個,占總數的15%;G3腐蝕等級11個,占總數的13%;GX腐蝕等級0個。G2和G3腐蝕等級區域的機柜間基本上是硫磺裝置、污水裝置、焦化裝置、電站裝置、火炬單元及循環水裝置等,這些裝置周圍空氣中腐蝕性成分或灰塵較多,室內儀表設備損壞的頻率也相對較高,檢測結果與實際經驗相符。

就改善空氣質量的措施來看,在機柜間增設空氣凈化內循環機,對于無法做到機柜間微正壓環境的老裝置而言是一個很好的措施,與此同時要做好機柜間的密封,特別是電纜進線口、門、窗、隔墻、天花板和活動地板下方的隔離。另外,空調的運行應盡量減少新風運行模式,不然空氣凈化機的作用會大打折扣。在某企業的焦化裝置旁邊的機柜間內,曾經有一套緊急停車系統的卡件故障率很高,其機柜間內的活動地板上經常可以看到蒙著一層薄薄的焦粉,經查發現系空調新風帶入,后來改變空調的運行模式并安裝了空氣凈化機后,問題得到妥善解決。

2.2調節閥及其附件的預防性檢修策略

調節閥的閥體組件位于調節閥故障排列的第二,雖然如此,目前沒有一個煉化企業在大檢修期間會對全部閥門進行解體檢修。閥門檢修的依據通常是以已經發現的缺陷為基礎,結合易損或重要部位的閥門進行的。石化廠易損和重要部位的閥門一般定義為:高溫油介質場合、燃料氣(油)閥門、動作頻繁和易沖刷(磨損、結焦及聚合等)部位的閥門;加熱爐(再生器)等溫度較高場合的氣缸執行機構、罐頂N2封自力式閥門。為了解決盤根老化問題,也應該按期對調節閥的盤根進行預防性更換。

若閥門可以采用閥門診斷軟件進行故障診斷,則應根據診斷結果確定檢修范圍。閥門診斷能全面檢查閥門的狀況,包括閥內件和盤根卡澀問題,目前部分國外廠家的帶智能定位器的閥門已可以開展在線故障診斷。

對于電磁閥,應重點對它的端子接觸和線圈絕緣情況進行檢查。對于兩位五通電磁閥、氣路切換塊、機組停車電磁閥和電液轉換器,應考慮在每個檢修周期進行解體清洗檢查。對于部分特別重要的電磁閥,則應考慮每個檢修周期或幾個周期進行整體更換。

對采用有機玻璃罩杯的過濾減壓閥或調節手柄為塑料材質的過濾減壓閥,應進行逐步更換,避免因過濾器罩杯或調節手柄在使用過程中的突然破裂而導致調節閥的氣源失壓,一些國產品牌的過濾減壓閥還要特別注意濾芯的檢查,若發現有非金屬濾芯的則應全部更換,非金屬濾芯容易粉化,對定位器造成致命影響。鑒于此,對于新采購的調節閥,應從源頭上把好過濾減壓閥的選型關。

對帶恒節流孔的機械式定位器,在檢修期間應對其恒節流孔進行疏通(如HEP定位器)或吹掃(如KOSO定位器),并對噴嘴擋板進行清潔。

2.3 電源的預防性檢修

儀表電源主要有24V(DC)開關穩壓電源、UPS及DCS等各類系統設備自帶的電源卡,因為電源中存在大功率發熱元件和電解電容,其壽命相對其他儀表設備而言較短。有的穩壓電源帶有風扇,在散熱的同時,也容易吸入灰塵,加劇內部元器件的發熱從而使壽命縮短。為此,在停工檢修期間應對電源進行檢修,檢修采用清灰與整體更換相結合的原則進行。為達到好的清灰效果,對24V(DC)穩壓電源模塊和電源切換開關應開蓋清灰;而對于重要裝置的機組電源則應確定周期進行整體更換。

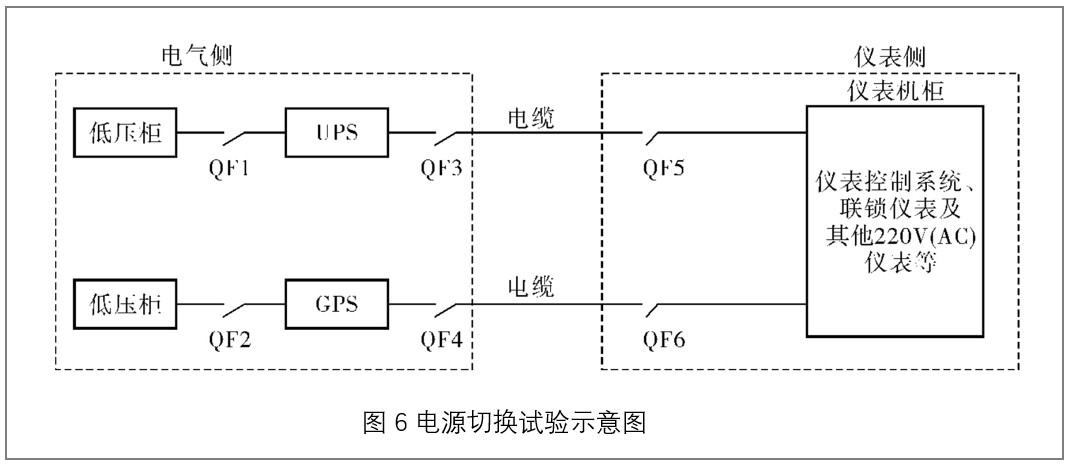

電源方面的另一個問題是220V(AC)單電源供電的聯鎖儀表設備,應保證在這路電源中斷后所在裝置不會跳車。雖然在石化廠中,大部分儀表設備已經按220V(AC)雙路供電配置或直流電源進行了供電,但一些儀表設備,如就地機組控制器、分析表、射線料位計往往是單220V(AC)電源供電的,對于這些設備應進行識別,對于單電源中斷后會造成裝置跳車的,則應進行改進,為確保識別工作全面不遺漏,在大檢修期間應做電源切換試驗,如圖6所示。首先拉開電氣側GPS輸出電源QF4,儀表控制系統運行正常,恢復送電;拉開UPS輸出側開關QF3,儀表控制系統運行正常,恢復送電;拉開GPS輸出側電源QF4,同時拉開UPS輸入側電源QF1,儀表控制系統運行正常,恢復送電。

2.4回路環節的檢修

對于回路環節的檢修,一是建議定期更換老化元件,如與電氣隔離用的220V(AC)觸點繼電器、保險絲、現場和操作室輔助操作臺上的按鈕,這些元件一般可按3個檢修周期進行更換,報警設定器和安全柵不超過4個檢修周期更換;二是對接線端子進行全面檢查,尤其不能忽視對輔助操作臺上的開關按鈕、現場急停按鈕、接線箱、調節閥各部件的接線端子的檢查,對于現場單個儀表至少要做到聯鎖儀表端子的檢查。另外,電氣和儀表專業交界面的端子是易被疏忽之處,若電氣和儀表專業的分工不明確,該處端子的檢查容易被遺忘,從而留下隱患。

2.5 DCS(SIS、CCS等)的預防性檢修

一般在一個檢修周期后就要對DCS進行點檢,點檢包括通過專門軟件來檢查系統性能并備份軟件、查殺病毒等,以及針對卡件除塵和從壽命考慮的硬件更換,硬件主要有:CPU后備電池、過濾網、各類風扇、電源卡及保險絲等。表2列出了部分主要系統廠商硬件的建議更換年限。

2.6保溫層下引壓管和伴熱管的腐蝕檢修

在煉油化工裝置上,當儀表的測量元件直接與腐蝕介質接觸,會加速儀表的腐蝕性損壞。在抵御對儀表的“內腐蝕”方面,已有很多辦法,如采取改進儀表材料或灌隔離介質的方式。但是,儀表引壓管或伴熱管保溫層下的腐蝕問題還沒有被引起足夠重視,特別在冬季,大量伴熱管的補漏極大地增加了裝置的安全運行風險,而引壓管的外泄漏有時則會對生命構成威脅。

保持儀表引壓管管線不被腐蝕的辦法是防腐后做好保溫層的保護層,防止雨水侵入保溫層。保溫是施工的最后一道工序,往往在裝置檢修結束時還沒有完工,保溫工的技術素質和施工質量很少會有人去關注,保溫保護層防不了雨水,時間不久又會發生腐蝕。在這方面,可以借鑒日本出光煉油廠的做法,該廠全年的保溫人員是固定的,通過細水長流的方式對全廠保溫進行維護,從文獻報道可知該廠的儀表保溫質量非常優良。

2.7其他儀表的預防性檢修

高溫場合的雙法蘭膜盒由于長期工作在高溫下,有時會發生鼓包等現象,膜盒鼓起變送器處于損壞的臨界狀態,在運行期間并不能被操作工及時發現,所以有必要在檢修期間進行預防性拆檢。另外,煉化廠內的新鮮水、污水和循環水管線上的插入式流量計探頭也應進行抽出清潔,探頭部位極易長苔草或結垢,影響儀表長周期的使用。

2.8儀表校驗

中石化儀表檢修按《石油化工設備維護檢修規程》的要求進行。在每個檢修周期內,要對每臺儀表進行檢查校準。但目前沒有一家中石化企業做到這一點,這些年來,在檢修期間要不要對儀表進行全面校驗、怎么校驗,困惑著各企業的儀表專業人員。從日常故障發生的分布來看,變送器的故障只占了全部一次表故障的3%(圖2),校驗能發現儀表故障的機會非常有限,從所投入的人力成本與所發現的問題來看完全不成比例。為此,有必要制訂更為科學有效的校驗原則。

除了國家規定的強檢儀表之外,對于其他儀表的校驗應進行調整,從有效性考慮,必須校驗的儀表建議為:

1)所有調節閥的回路聯校(對檢修過的閥門還要進行帶定位器單校);

2)機組探頭、機組殼體振動開關、沉筒、壓力開關、報警設定器應進行校驗;

3)對于能拆下且有技術手段標定的管道式流量計、機組新購的軸瓦溫度熱阻(熱偶)應進行檢定;

4)智能變送器(包括智能雙法蘭變送器)應進行參數對比,以發現DCS等控制系統與實際設置值之間的差異,而不做實際壓力校驗的要求。

3結束語

要提高儀表預防性檢維修的科學性和有效性,必須基于對儀表故障分析正確判斷的基礎上。目前,中石化各企業已經開始應用統一的、技術更為先進的EAM設備管理系統,相信經過幾年的故障數據積累和分析,定會更加明確故障與保養或更換周期之間的關系,這對于指導中國石化各企業的儀表預防性檢修工作會起到積極的作用。

參考文獻(略)

【關聯好文】:

安全聯鎖儀表誤動作原因及預防措施

自動化儀表檢查維護管理要點

最全儀表伴熱保溫方法分享

編制SIS系統操作與維護規程的要點

SIS安全聯鎖功能可用性分析

? 如果本文對您有幫助,請分享給您的朋友!

【提示】:

1.不斷更新的好資料和答疑集錦在 m.beeshome.cn “找資料”欄目公布。

2.QQ群:2000+人群,專業高質、答疑解惑、互動交流,Q群名:中國設備管理, Q群號: 283752911

主要交流:設備管理體系標準、ISO55001資產管理、設備完整性管理、6S管理、目視管理、安全管理、企業管理等,純廣告者禁入!

3.加"中國設備管理" Q群,總有一個人知道你問題的答案!

4.優秀留言有機會錄入“找資料”欄目答疑集錦,并歡迎大家來稿分享